ガラスの楽器

CRAFTMAN SHIP

HARIOでは、2003年に、

耐熱ガラスの素材特性と

手吹きの技術により、

今まで作られることがなかった

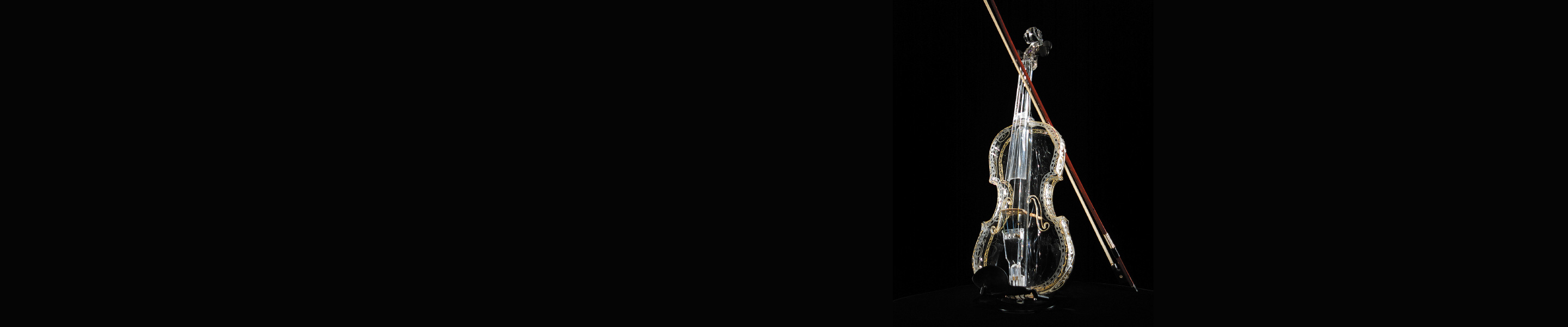

ガラスのバイオリン

「玻璃王バイオリン」を完成させました。

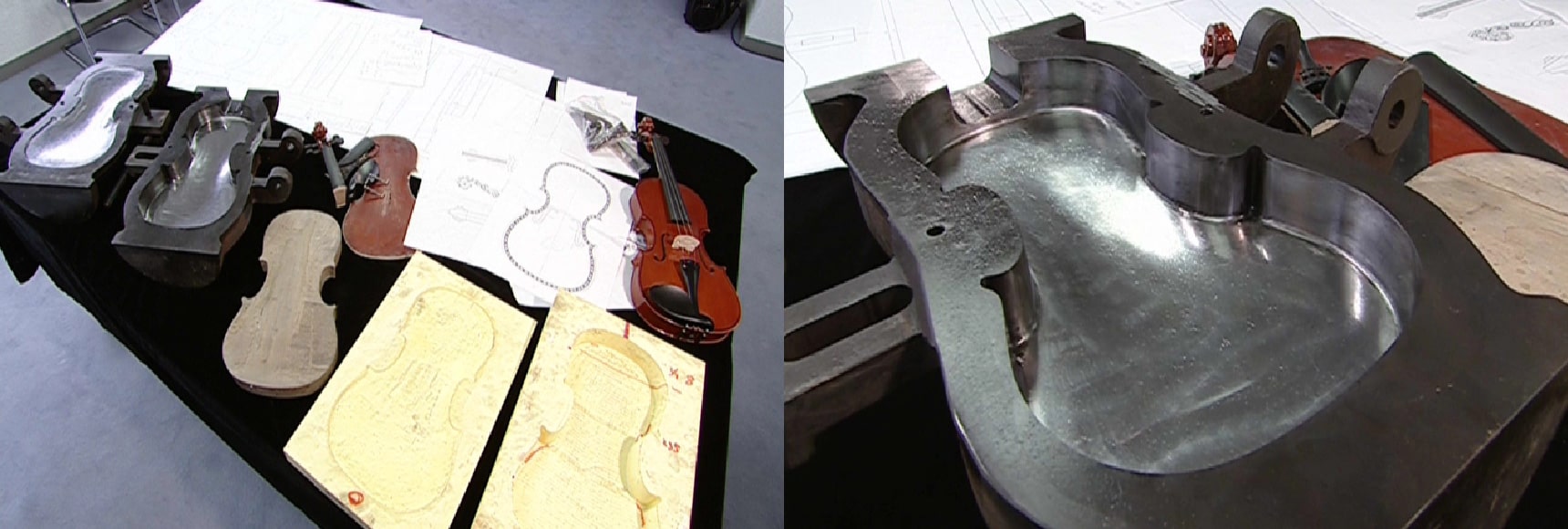

バイオリンのやわらかな曲線を薄く均一にガラスで再現するために、

手吹きでかつ停止吹きの技術を持つ熟練の職人が試行錯誤した後、ボディーの再現に成功。

さらに、加工・グラビール加飾・ペインティングと各分野の達人の手が加わり出来上がったガラスのバイオリン

「玻璃王バイオリン」は、まさに職人技の結晶といえるものです。

また、2004年には「ガラスのチェロ」、2007年には、手吹きガラスによる世界初・世界最大のガラス楽器

「ガラスの琴(中国古筝・21弦)」を完成させました。

当社では、これらの楽器を、「地球にやさしい100%の天然素材」である

耐熱ガラスのシンボルとして位置付けております。

ガラスのバイオリン

-

世界初のガラス製バイオリン

ガラスのバイオリン

-

弊社の持つ最高のガラス工芸技術を注ぎ、世界で初めてガラス製バイオリン「玻璃王(はりお)バイオリン」を完成させました。

この「玻璃王バイオリン」の開発はバイオリニスト・川井郁子氏と弊社との間で構想が生まれ、弊社古河工場(茨城県)にて実際の製作に取り掛かったのです。

「玻璃王バイオリン」は重さ約1380g(木製バイオリンは約800g)で、試作段階で20本成形し、最終的に完成したのは2本でした。1本は川井郁子さんが演奏活動に活用、もう1本はHARIO本社にて保管されています。

実際の音色は、共鳴板の違いのために木製バイオリンの音色とは異なり、音の高低によって、独特の響きと味わいがあります。耐熱ガラス(硼珪酸ガラス)製

重量 約1.38kg(木製の場合0.8kg)

発表 2003年12月9日

-

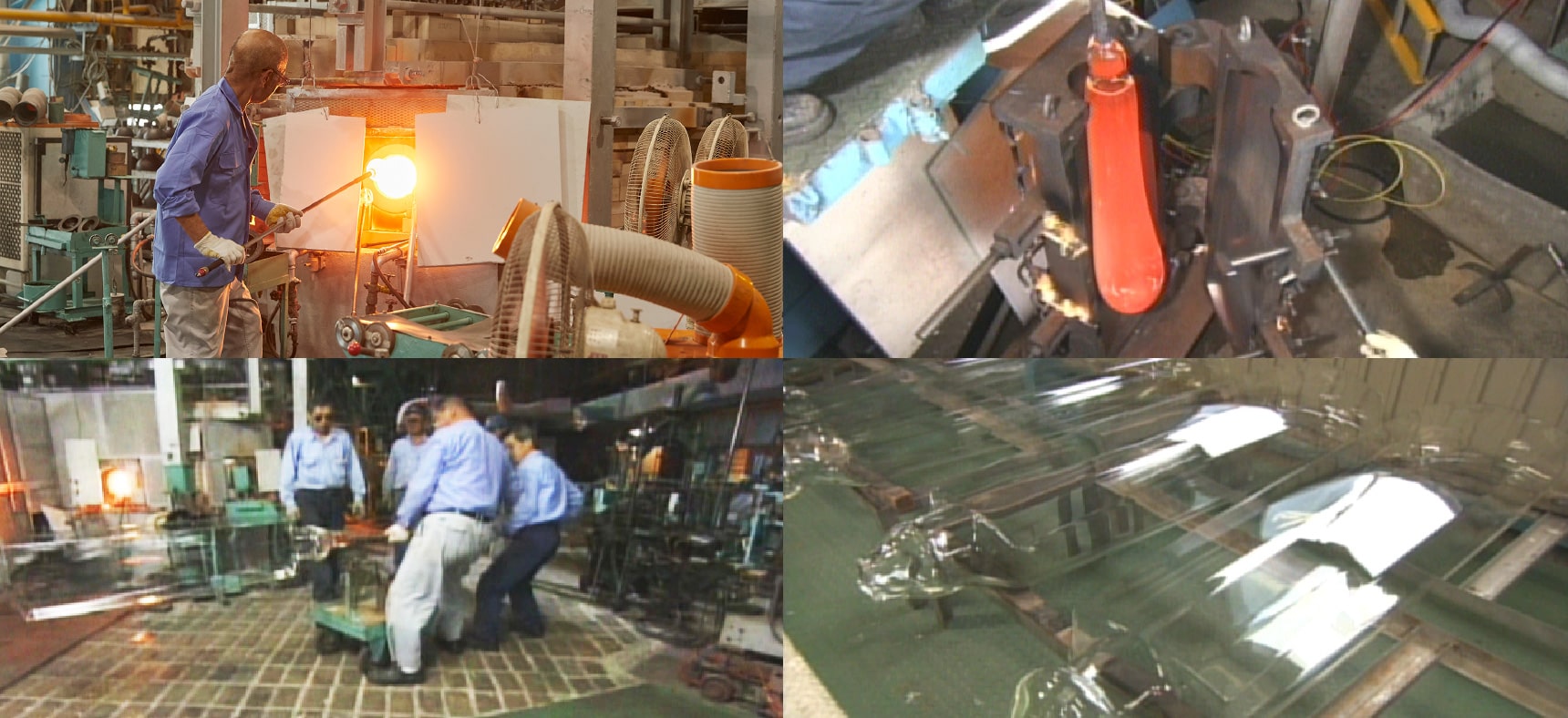

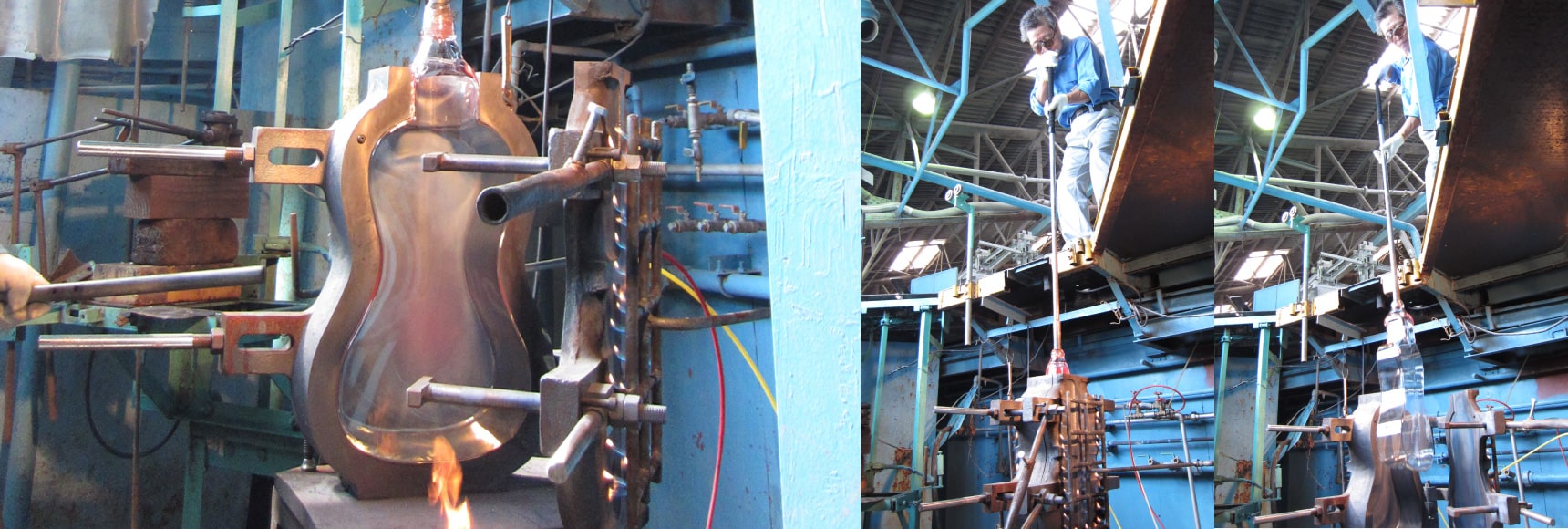

ガラスのバイオリン

製造工程

ガラスのチェロ

-

ガラスのバイオリンに引き続き世界初!

ガラスのチェロ

-

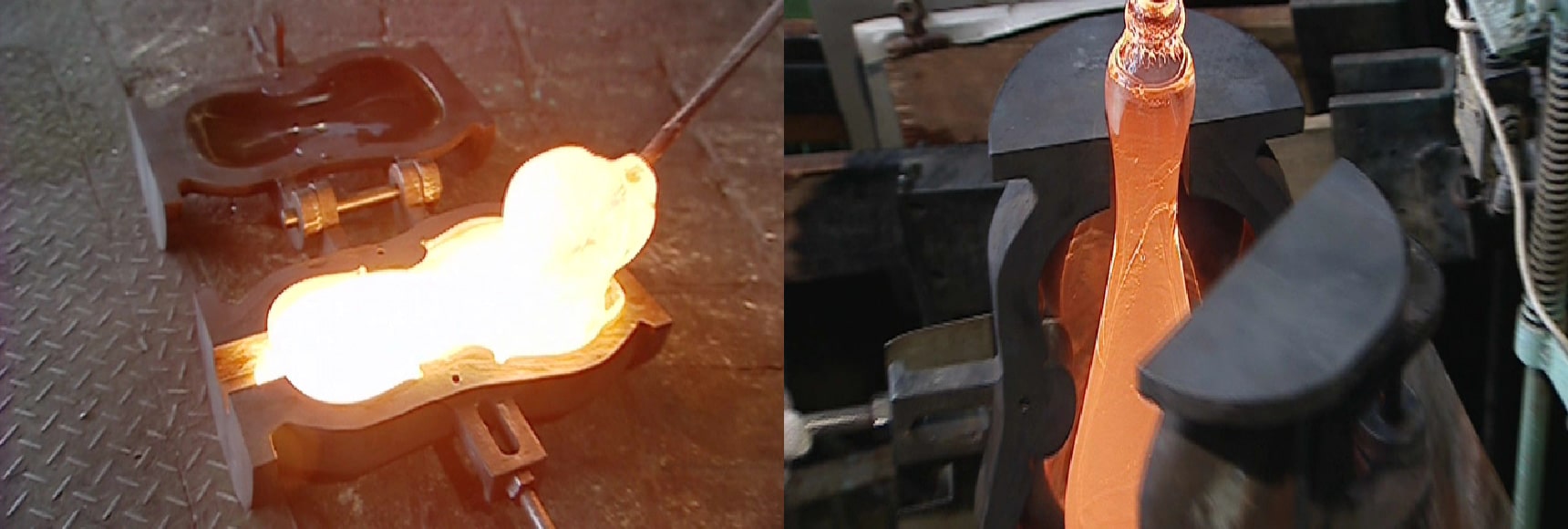

「ガラスのバイオリン」に引き続き、技術と芸術のコラボレーションをテーマに、新たな可能性を追求し、弊社の持つ最高の技術を注入して、世界で初めての「ガラスのチェロ」を完成させました。

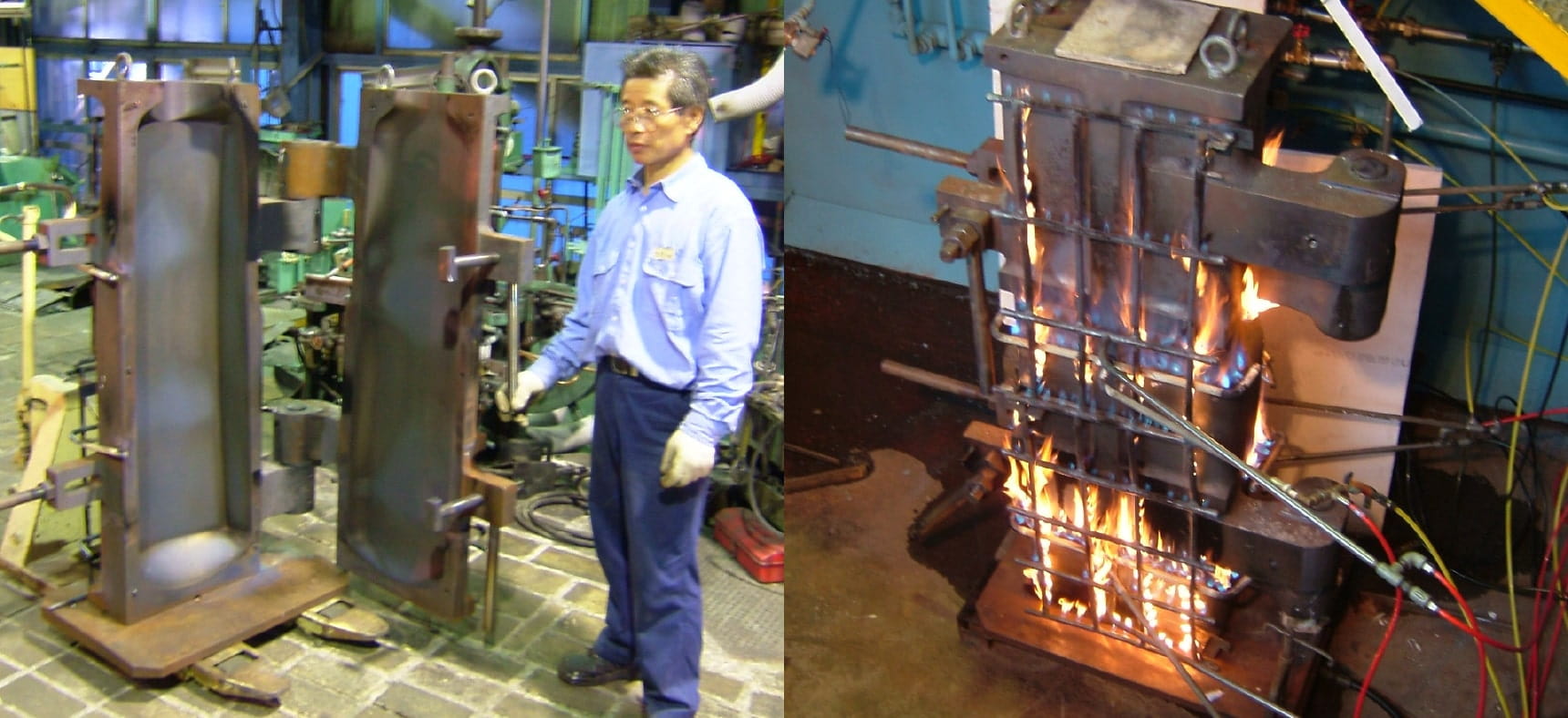

「ガラスのチェロ」の基本工程はバイオリンと同じですが、大きさが比べ物にならないため、製作段階で大変な苦労がありました。まず40体余りを成型し、試行錯誤を重ね、ようやく1体の完成に至りました。耐熱ガラス製で重量は約11Kg(※木製チェロは約3Kg)。

バイオリンに引き続き、チェロ・ビオラの完成により、全てガラス製の楽器による弦楽四重奏が可能となり、新たな音の可能性を広げることが出来たのです。耐熱ガラス(硼珪酸ガラス)製

重量 約11kg(木製の場合3kg)

発表 2004年12月14日

-

ガラスのチェロ

製造工程

ガラスの琴

-

世界初・世界最大のガラス楽器

ガラスの琴

-

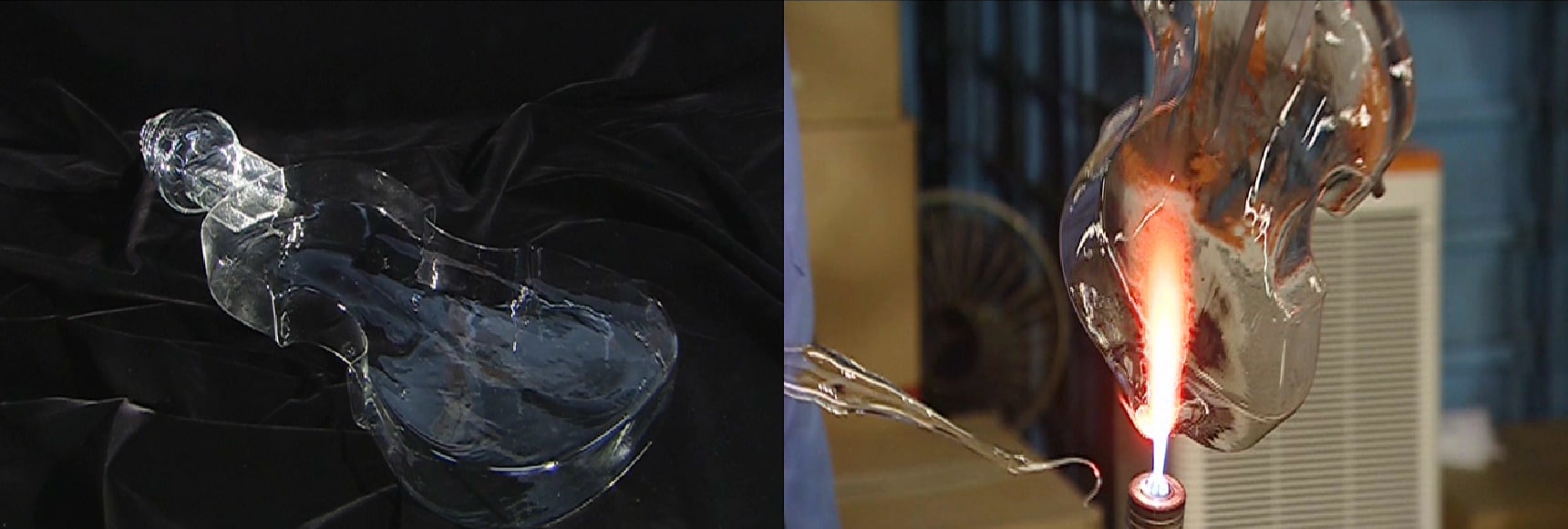

職人の手吹き技術による世界初・世界最大のガラスの楽器です。

総勢20名のスタッフの手により、琴のルーツである中国の古箏(21弦)を「地球に優しい100%天然の素材」から生まれた耐熱ガラスにて完成させました。

手吹き、かつ停止吹きの技術を持つ熟練の職人が、ステンレス製の吹き竿の先に、窯の中で溶けているガラスを巻き取り徐々に息を吹き込みながら楽器のボディを成形しました。

楽器の持つ柔らかな曲線を薄く均一にガラスで再現するには、熟練職人と言えども試行錯誤したうえでの成功でありました。- 重量:

- 約70kg(木製の場合5kg)

- 材質:

- 耐熱ガラス(硼珪酸ガラス)製

- 寸法:

- 縦450mm×横1500mm×高さ355mm(ガラス本体)

- 製作期間:

- 1年1ヶ月

- 発表:

- 2006年11月

-

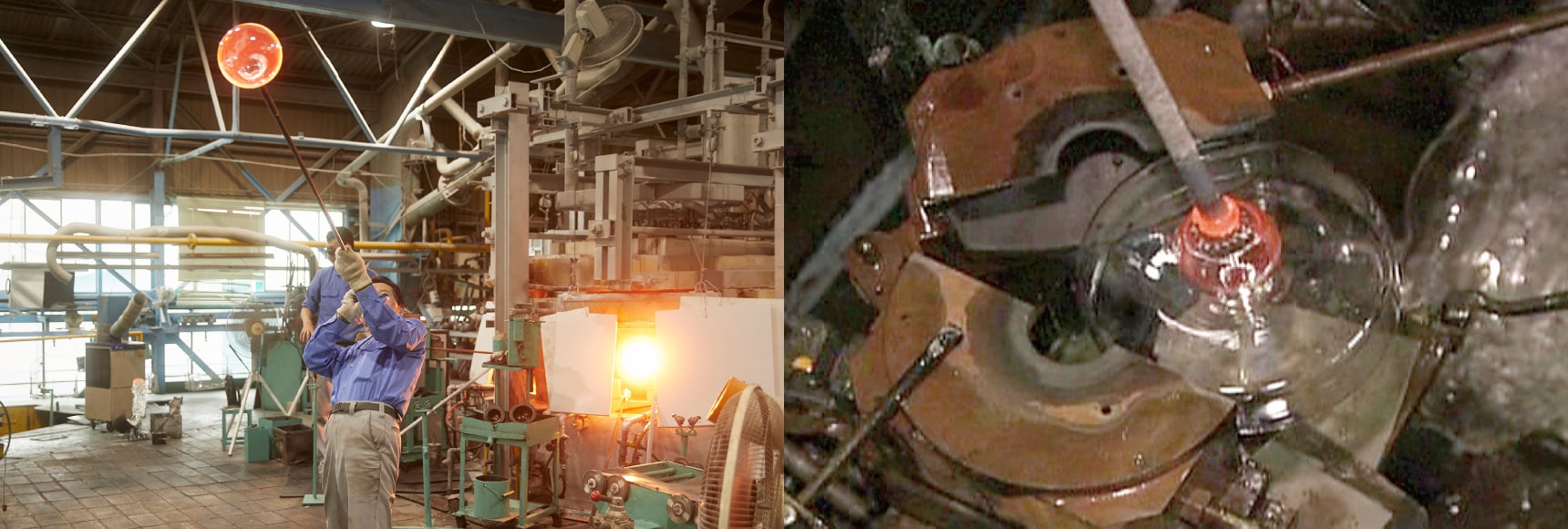

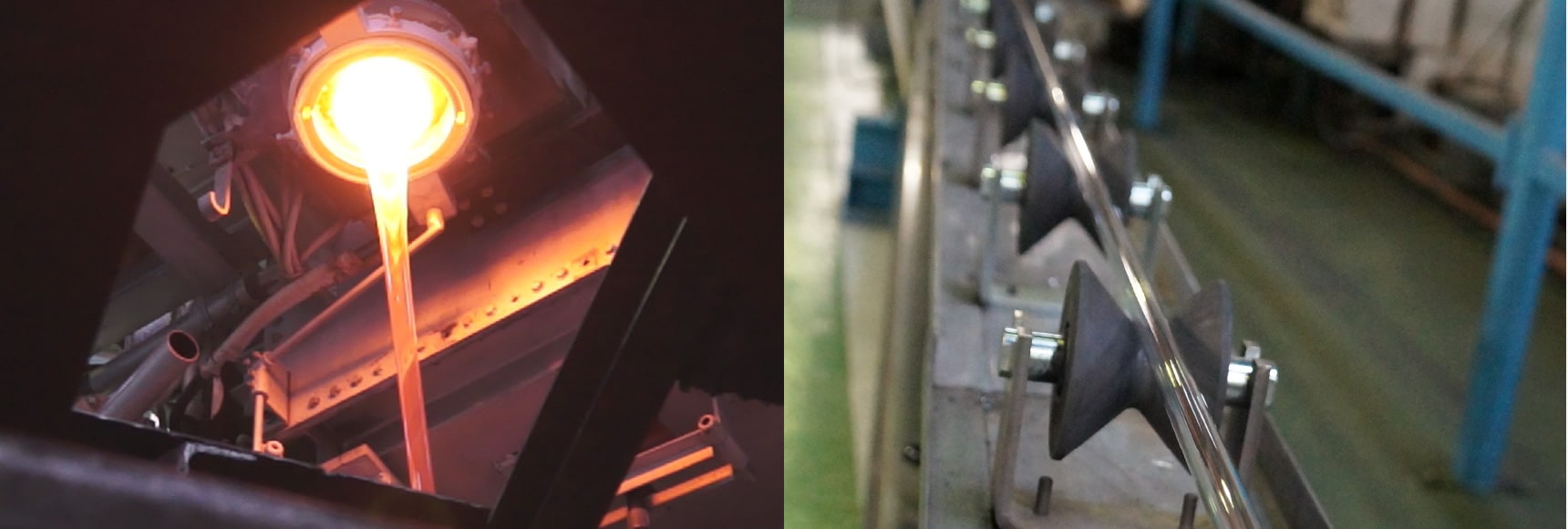

ガラスの琴

製造工程

中国古箏演奏家・作曲家 〜伍芳(ウー・ファン)略歴〜

-

中国・上海生まれ

1990年7月中国で最も難関といわれる上海音楽学校を首席で卒業後、来日。1996年9月に東芝EMIよりデビュ−アルバム「箏心」をリリ−スし、日本における現在の中国楽器ブ−ムの先駆けとなる。

多数のTV・ラジオ出演のほか、2002年には古谷一行氏の朗読とのコラボレ−ション、狂言、人形浄瑠璃文楽との共演。皇太子様、雅子様の前での御前演奏等々、意欲的な演奏活動を行っている。現在は、中国の古典、現代曲だけにとどまらず、様々なジャンルに挑戦。一方で、自演はもちろん他のア−ティストへの楽曲提供など、作曲活動にも力を注ぐ。

伍芳オフィシャルサイト

ガラスの尺八

-

ガラスの素材が生きた!ガラス楽器

ガラスの尺八

-

当社の持つ最高度のガラス工芸技術の研鑽と継承を目的に、「ガラスの尺八」を完成させました。

11人の熟練した職人が昔ながらの技法で約3ヶ月の期間をかけて手作りで製作した、まさに職人の技術の結晶といえる逸品です。

耐熱ガラス製のため木製よりも軽く、かつ温度に左右されず安定した音程を保てるという特性があります。また製作にあたっては、奏者の監修のもと、円筒形の成形をはじめ、指穴の大きさや吹き口の角度を職人による手作業で一つひとつ丹念に加工・調整して、ガラスならではの音に加え、木製の尺八の音の深みを再現する事にこだわりました。- 重量:

- 1尺6寸・・・約253g

1尺8寸・・・約298g - 寸法:

- 1尺6寸 長さ約49cm×直径26mm(内径 20mm 最大33.5mm)

1尺8寸長さ約55cm×直径26mm(内径 20mm 最大33.5mm) - 材質:

- 耐熱ガラス(硼珪酸ガラス)製

- 製作期間:

- 2007年9月より3ヶ月(構想は2006年10月より)

- 発表:

- 2007年11月

ガラスの和楽器

-

2010年にはガラスの和太鼓、小鼓、大鼓、笛が完成し、日本の伝統楽器を使ったお囃子を演奏することができました。中でも、大鼓・小鼓はガラス製の胴部分と左右に貼る革の相性で音質が大きく異なるため、いくつかの胴部分を製作し、最も良質な音を出せる胴を選びぬきました。こだわりの音質とガラスの和楽器の美しさをご堪能下さい。

ガラスのコーンスピーカー「波瑠音」

-

薄いガラスのコーンに職人の技が光る

ガラスのコーンスピーカー「波瑠音」

-

当社の持つ最高度のガラス工芸技術の研鑽と継承を目的に、「ガラスのコーンスピーカー“玻璃音”」を完成させました。

この「ガラスのコーンスピーカー‘玻璃音’」はコーン(振動板)を耐熱ガラスで製作した、世界初のスピーカーです(特許出願中)。

当社ではこれまでに数々のガラス楽器を製作し、発表を行いました。これらの製作を通して「スピーカーのコーン(振動板)をガラスにすることにより原音に忠実な音を出せるかもしれない」との想いから、製作・完成させたものです。

職人の手吹き技術で作られた耐熱ガラス製スピーカーとしても世界初となります。- 重量:

- サブウーファー・・・約50kg ミドルレンジ・・・約30kg

- 材質:

- エンクロージャー/硼珪酸ガラス製 土台部分/アルミ製

コーン(振動部)/硼珪酸ガラス製 - 寸法:

- サブウーファー/φ60cm×H100cm ミドルレンジ/φ40cm×H150cm

- 製作期間:

- 2005年4月より3年8ヶ月

- 発表:

- 2008年11月

-

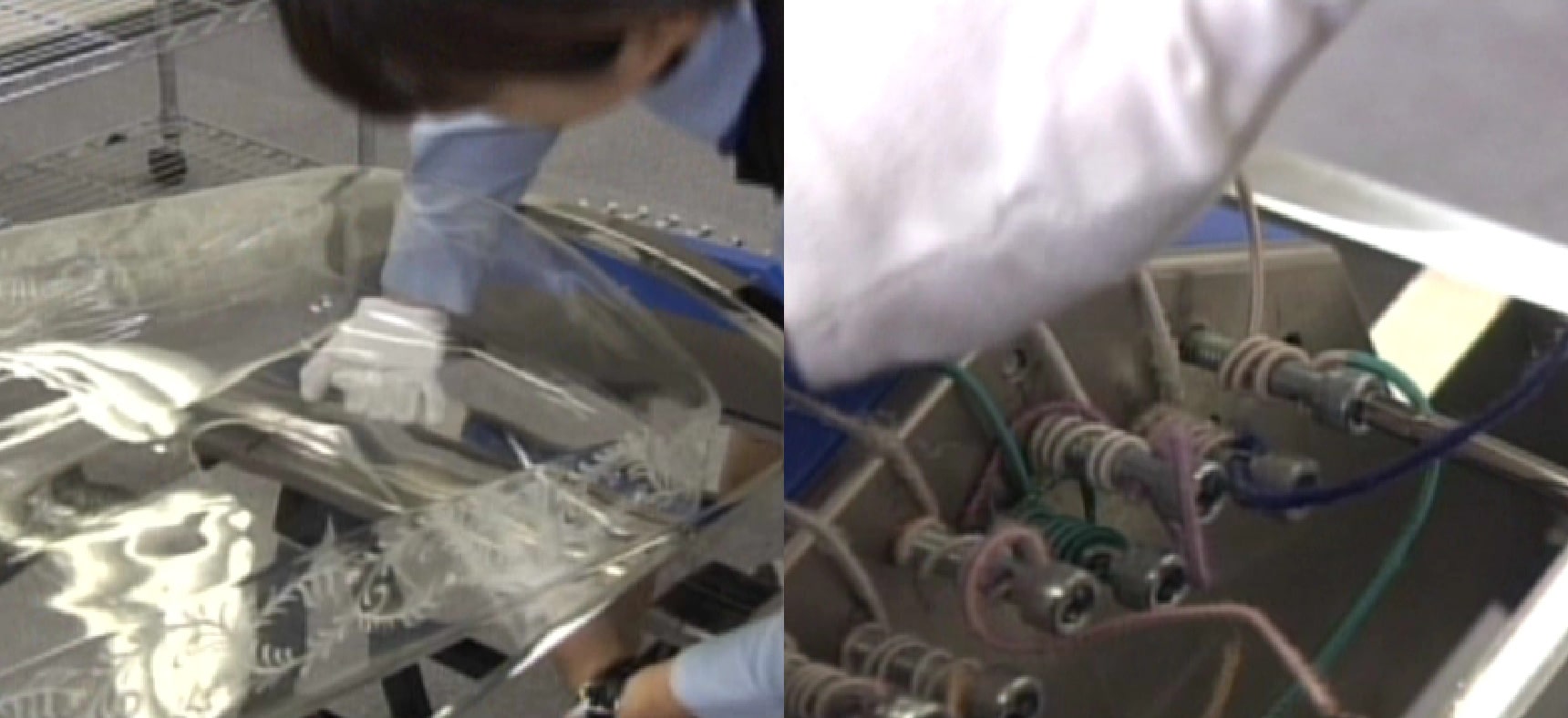

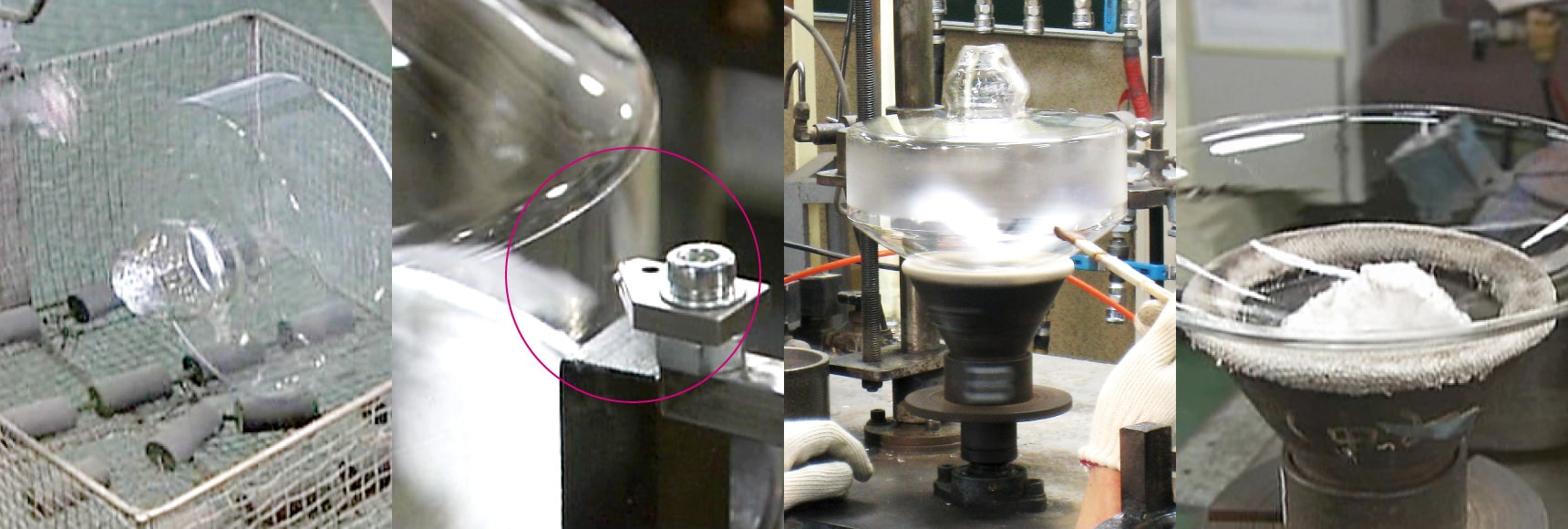

ガラスのコーンスピーカー「波瑠音」

製造工程 1

-

ガラスのコーンスピーカー「波瑠音」

製造工程 2

ガラスのギター

-

世界初演奏用クラシックギター

ガラスのギター

-

2011.3.11からの復興のシンボルとして製作した「ガラスのギター」。総制作費約1,000万円、10名の熟練した職人が作り上げた、世界初のガラスで出来た演奏用クラシックギターとなります。ガラスのギター(最大幅部)、厚さは2.5 ~ 3.0mm、全重量約3.7kgとなっており、近年のクラシックギターより、少し小さめのサイズで、19世紀のヨーロッパの原型をもとにしています。装飾には、手書きのペイントを施し、繊細でありながら、ガラスの美しさを引き出したデザインとなっています。世界初演奏用クラシックギター 2011年9月からガラスの成形に入り、アクリルのネック部分や音の調整をしながら、今年の10月に完成するまで、約1年間を要し、ついに完成にいたしました。本ギターの音色の監修には、人気ギタリストの村治佳織さんにも監修頂き、木のギターとは一味違う、新しい音色が楽しめるギターに仕上がりました。

- ボディ:

- 耐熱ガラス製

- ネック:

- アクリル

- 重量:

- 約3.7Kg

- 発表:

- 2012年11月

-

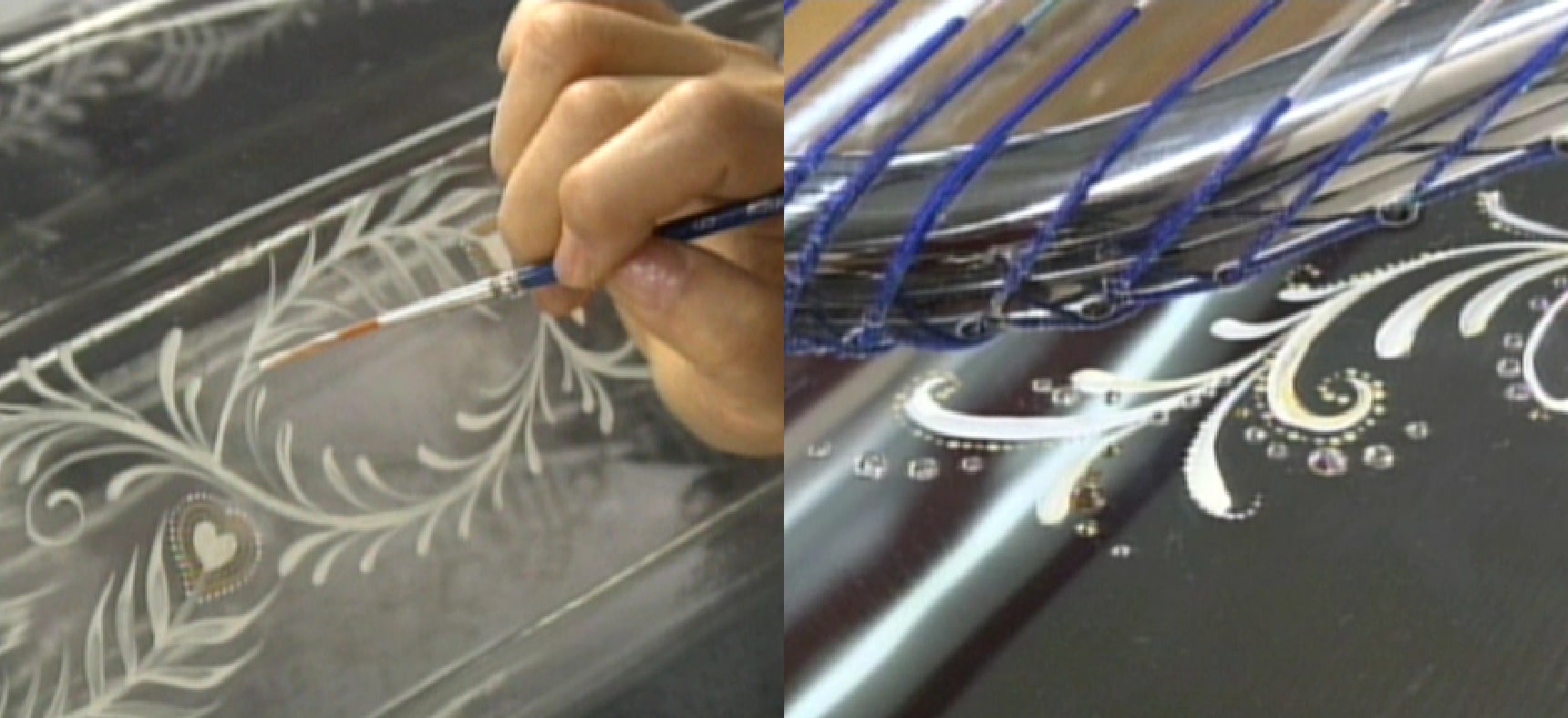

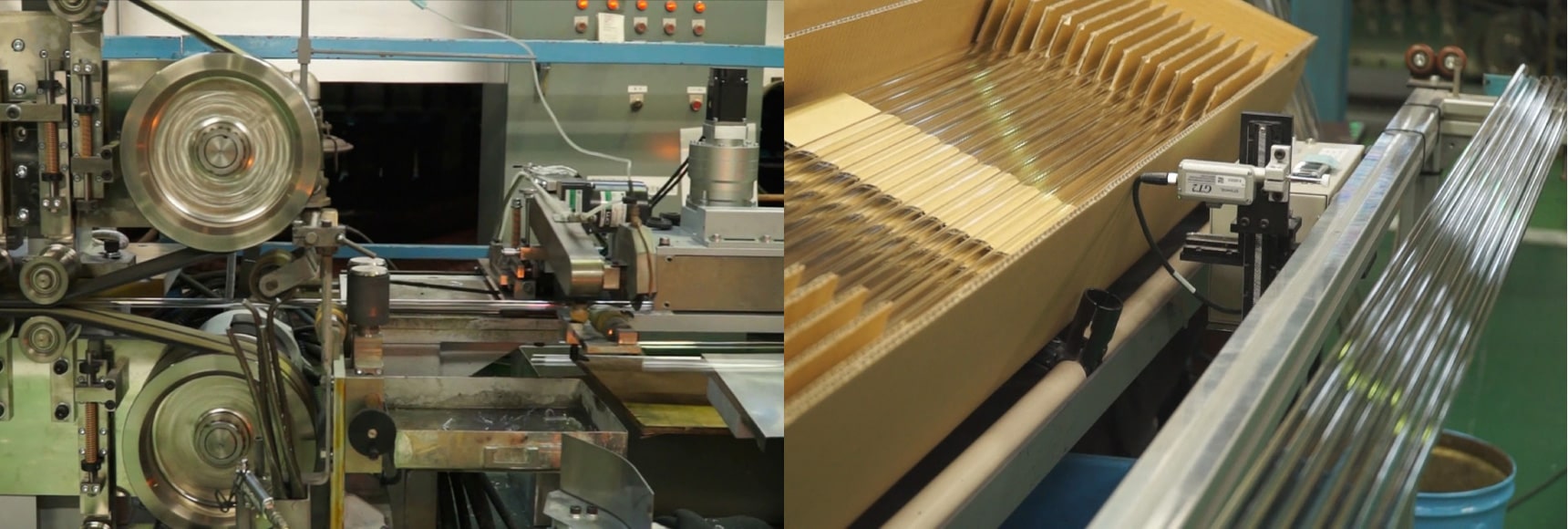

ガラスのギター

製造工程

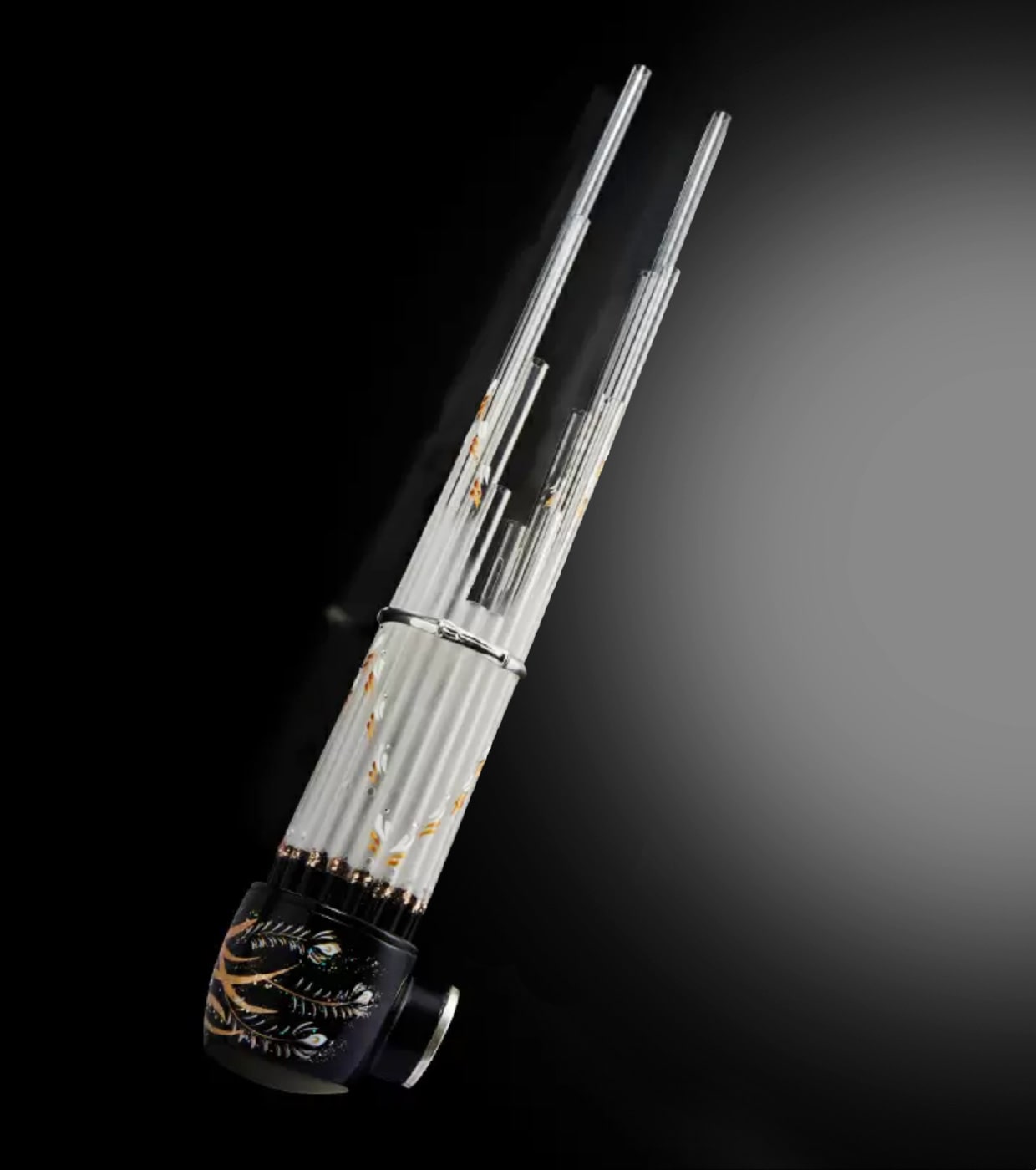

ガラスの笙

-

1400年の歴史と21世紀の技術が融合

ガラスの笙

-

当社の持つ最高度のガラス成形・加工技術の研鑽と継承を目的に、「ガラスの笙」を完成させました。

今回、笙という雅楽器製作にチャレンジしたのは、HARIOが日本の企業であり・日本のホスピタリティをもった品質とデザイン性あるアイテムを日本から世界に届けていることから、日本の伝統楽器である雅楽器に取り組んだ意図があります。「ガラスの笙」にかかわった人数は40名。サイズは竹製のものと同様。LEDユニットを付け、「天から差し込む光」と言われる音色のイメージも表現できるようにしました。

今回製作にあたり、日本を代表する雅楽師東儀秀樹さんに監修いただき、パイプオルガンのルーツといわれる笙の音を、竹管からガラス管に変えたことで、新たなガラスの笙の音の誕生となりました。- 重量:

- 350g/LEDユニット付き

- 仕様:

- 390g

- サイズ:

- W73mm×D92mm×H470mm

- 材質:

- 耐熱ガラス製

- 発表:

- 2015年11月

-

ガラスの笙

製造工程

ガラスの三管

-

竜笛

篳篥

ガラスの笙製造工程動画はこちら